チョコ停とは

チョコ停とは製造業における専門用語で、《チョコっと機械を停止する》の略語です。具体的には、以下のような症状や状態を指します。

●ライン等の問題により、一時的に設備の機能を停止させること。

●機能回復は簡単な処置で可能なもの。

●部品交換・修理は伴わないもの。

●回復時間は数秒から5分未満のもの。

チョコ停は機械の故障とは異なり、直ぐに復帰が可能なものとなります。しかし、直ぐに復帰できるとは言えど、積み重なることにより時間ロスは大きくなります。 それが結果的に設備稼働率の低下を招き、ひいては会社の生産性の効率を下げる要因ともなっています。

チョコ停の現状

部品の製造ラインや食品の製造ラインなど、どのようなラインもチョコ停とは無関係ではありません。大量生産用の設備を用いている限り、必ずチョコ停は問題となります。

しかし、このチョコ停は本格的な機械の故障とは異なり、現場スタッフの手により復旧が比較的簡単であり、見逃される傾向があります。また、チョコ停の種類は多様であり、 設備が原因で発生するものもあれば製品が原因で発生するものもあり、顕在化しにくいという特徴があります。

チョコ停は隠れ易く、それでいて会社の生産性を阻害する要因でもあります。チョコ停という現象を分析する際には、一時しのぎで終わらせず、再発防止を講じることが重要となります。

チョコ停の分析方法

現在、チョコ停の分析方法には様々な手段が講じられています。代表的な方法としては以下のものがあります。

●4M(人、機械、材料、生産方法の四つ視点で原因を整理する)

●5WAY(何故、何故、と何故を五回繰り返し、原因を分析する)

●QC七つ道具(パレート図やグラフ等の七つのアイテムで統計的な品質管理を行う)

その他にも、カメラを用いて設備の撮影を行うという手法もあります。しかし、それでチョコ停の再発防止が行えるでしょうか? チョコ停の発見とチョコ停の原因分析は別物です。

例えチョコ停の現場を抑えることが出来たとしても、何がおかしいのか、どうすれば改善出来るかなどは、全く別の問題となります。ここで一例を見てみましょう。

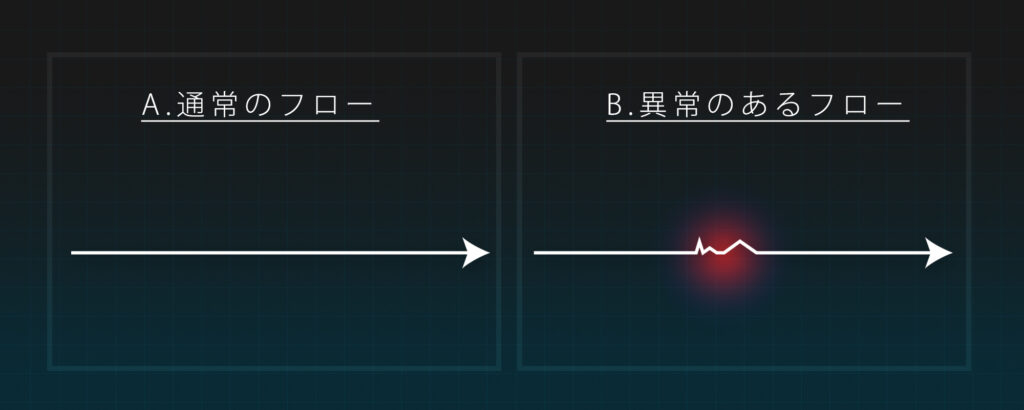

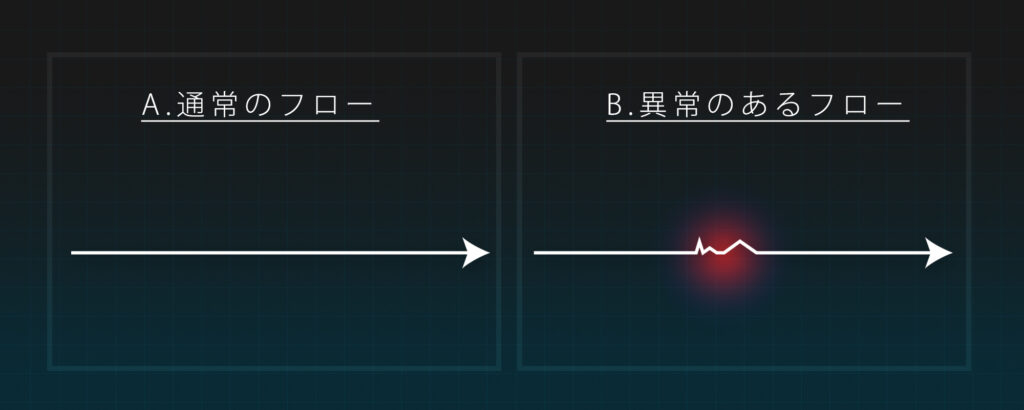

Aの通常のフローでは、ラインが問題なく作動しており、チョコ停が発生することもありません。一方、Bの異常のあるフローではラインのある個所に異常があり、 それがとある条件下(製品の状態等)においてチョコ停の原因となります。

実際に現場では、このようなことでチョコ停が起きている例が多いです。ただ、この異常を図のように定義することが、果たして人間に出来るでしょうか? チョコ停の現場をカメラで抑えていたとしても、「何となくオカしい気がする」と、人間の感覚による曖昧な理由となってしまいます。

その曖昧な理由で機械の点検や整備を行うよう上司に持ち掛けることは、実質的にかなり難しいと言えます。機械の整備は決して安くありません。何もなかった際の責任は誰が取るのか。 人の感覚による曖昧な感覚を何処まで信じていいのか、など多くの問題があります。

ですが、この何となく問題がありそうなラインについて、レーザートラッカーを用いて調査測定を行ったらどうなるでしょう? 人の感覚でしか捉えられなった問題を、数値や図にして定義することが出来ます。上記に上げた図こそ、レーザートラッカーで取得した情報となります。

チョコ停の原因

チョコ停を発見することと、その原因を分析することは別問題です。カメラ等を用いてラインを常時監視すれば、チョコ停の現場を抑えることは出来るかもしれません。 しかし、その原因分析まで進めることは出来ません。

そしてチョコ停の原因は様々であり、ある条件下でのみ発生するという、非常に捉えにくいものが多いです。とある製品は良くても別の製品ではダメで、或いは今日は良くても明日はダメだという事例もあります。

その度にほんの数分機械を止め、現場で復旧させてラインを動かす。一日に十度起これば数十分のロスとなり、 それが積み重なると一年で何十、何百時間に及ぶロスを招く場合もあります。チョコ停の原因分析を行うなら、根底から行う必要があります。

それが部品の製造ラインであれ食品の製造ラインであれ、チョコ停の発生とラインは切っても切り離せない関係です。そして、真の原因を追究するには、人の感覚頼りだけでは十分ではありません。

また、生産の停止、運転の際には品質が変化します。チョコ停の多発は生産性を下げるのみならず、品質という企業のブランディングにも大きな影響を及ぼします。

そうした中、レーザートラッカーを用いたチョコ停分析では、ラインで発生している小さな、しかし根本的な問題を解決する助けとなります。

レーザートラッカーを用いたチョコ停分析

例えば先程の実例サンプルをレーザートラッカーで視覚化すると、XYZの座標と時間軸という二つの軸で確認することが出来ます。 結果として、3μの精度で設備やライン内容のワークの流れを確認することが出来ます。

この性能こそが、航空機の寸法検査や組み立て支援、橋梁の鉄骨の測定、重工の設備測定などにレーザートラッカーが使用される由縁です。

しかし、このレーザートラッカーは本体費用が高価なことに加え、設備の何処が悪いのかを見極める力が求められます。また、レーザートラッカーを効果的に使用する為には、 必要に応じて専用の治具を作ることも重要となります。

近藤工業は創業以来、自動車部品に関わる治具設計制作やライン設備、試作品加工等に携わってきました。40年以上の経験から、専用の治具を作ることも得意としております。

長年の経験と技術から、レーザートラッカーの力を最大限に引き出し、チョコ停の原因分析の力になることが出来ます。

チョコ停の原因分析は近藤工業に

弊社は車産業による製造業が発展した街、愛知県刈谷市に拠点を構え、多くの企業様のチョコ停の原因解析に努めて参りました。フットワークも軽く、全国の現場へとお邪魔させて頂くことも可能です。

製造業の現場で日々起きている、チョコ停。ほんの小さな設備の停止が、年単位でみれば大きな損失ともなります。企業の損失は人の損失ともなり、人の損失は、関わり合って生きている人間社会全体の損失でもあります。

弊社はそのようなチョコ停の問題に対し、レーザートラッカーを用いた原因分析のサービスを提供しております。チョコ停の原因分析でお悩みなら、愛知県刈谷市の近藤工業までお気軽にお問合せ下さい。